01 智能化模块助力提质增效

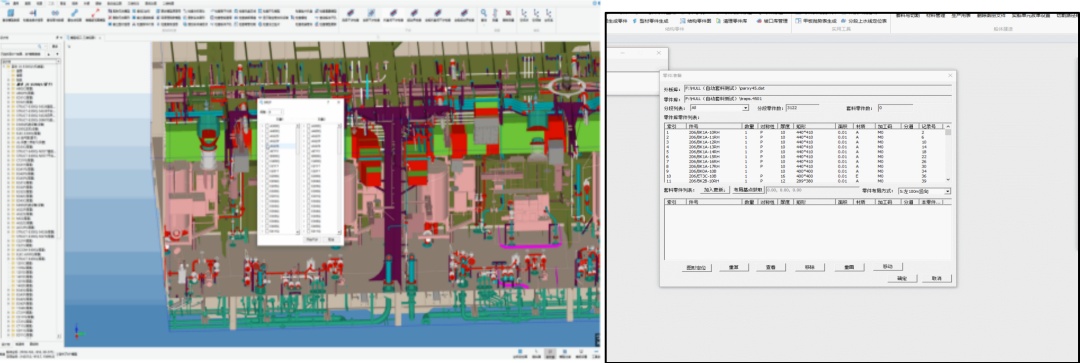

沪东中华技术团队突破基于业务规则快速参数化建模、基于业务知识驱动参数模型快速布置等关键技术,完成了智能化舾装平台建模模块开发,实现了集装箱导轨自动建模、多板材联合反算、关键参数链自动生成平台框架功能、板材批量转格栅、参数格栅建模等功能,有效节省后期模型校对、复核周期以及后期方案变更周期,大幅提高设计效率,助力公司在船舶产品生产制造中提质增效。

此外,沪东中华完成了智能化板材自动套料模块,基于最小势能原理的不规则零件排样AI算法,自动对导入零件进行形状分类并按照分类结果进行组合套料,实现自动套料和导入、自动压缩和拓展、半自动套料、门切套料等多种功能,满足整板、余料板等不同材料规格及加工场景下的板材零件自动套料的工作需求。

智能化舾装平台建模模块和板材自动套料模块

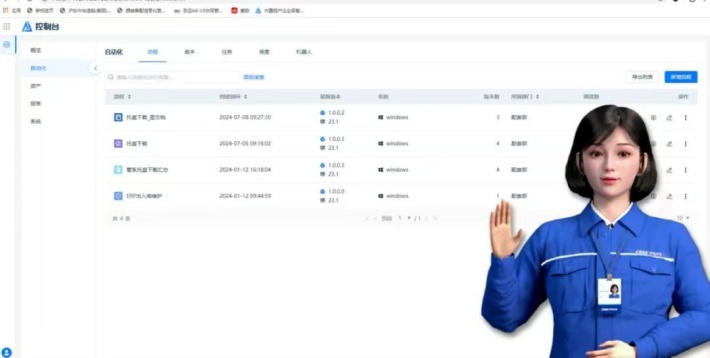

02 数字员工“硬核本领” 技能全开

在2024年首个工作日,公司正式上线数字员工——“小沪”“小华”,数字员工入职一年多以来,他们已为各部门上百个业务场景提供服务,每年可节约近2万个人工工时。

场景一:发图计划提醒

数字员工自动登录SPDM系统,抓取指定工程的图号,实时比对发图计划日期并精准筛选5日内需发图的图纸,自动触发提醒邮件至设计主管,将人工小时级重复操作转化为分钟级自动化流程,确保图纸下发节点零延误。

发图计划提醒

船舶生产管理中,传统工时核算因专业复杂、数据量大而效率低。数字员工基于SPDM系统自动抽取托盘物量数据,通过预设智能算法、自动套算多专业工时,提高工时核算效率,为精细化派工奠定基础。

工时套算

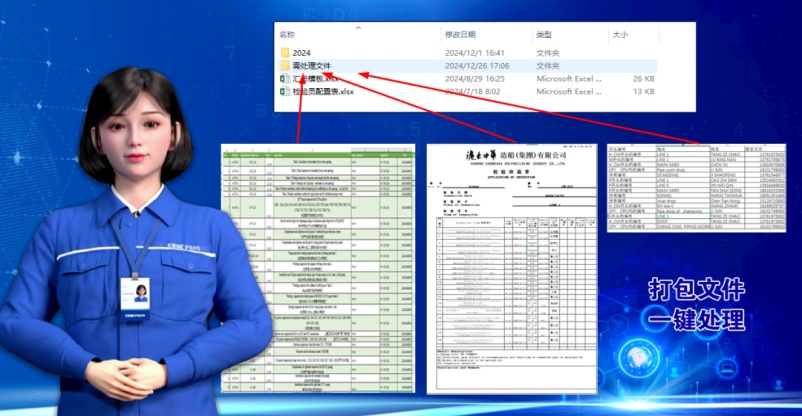

场景三:无损检测申请单生成

数字员工辅助船体无损检测流程,自动处理单船超8000片位数据(每片位19个要素),实时生成检测申请单。数字员工的检验信息筛选及汇总,为船东提供个性化服务,2分钟即可完成近200条检验项目汇总。让检验员可以专注现场质量管控,有效支撑批量造船的品控需求。

无损检测申请单生成

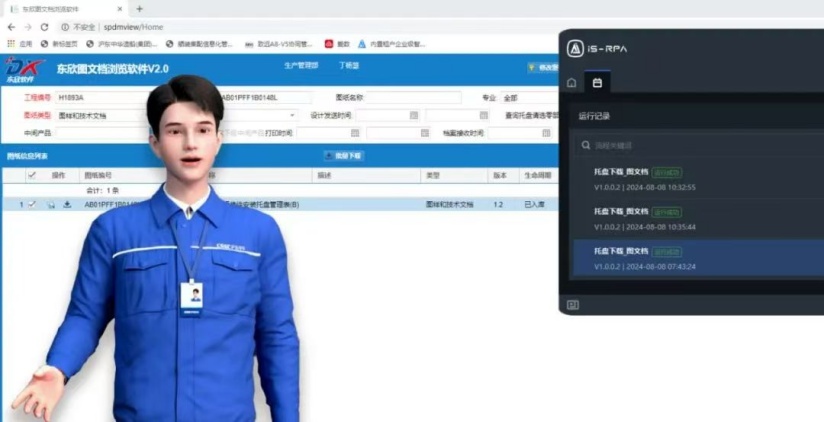

场景四:舾装托盘自动下载分解

数字员工深夜值守自动下载并核验整船舾装托盘数据(2000-3500个/船)并对其进行解压分类。年度可节约800个小时,大幅提升准确性,让集配员将更多精力投入到提升托盘完整性、提高托盘配送率的工作中。

舾装托盘自动下载分解

03 接入大语言模型打造知识共享新标杆

基于大语言模型的船舶行业工艺辅助模块

04 未来

通过引入前沿技术,促进学科融合,沪东中华积极发展新质生产力,持续革新船舶产品研发流程,促进传统船舶工业数字化升级。未来,沪东中华将进一步完成企业级知识中台建设,创建Marine DeepMind智能体集群,实现知识推送、设计辅助、智造升级、管理决策等多项业务能力提升,将人工智能技术与船舶行业深度融合,提升船舶企业的市场竞争力。